TPS豐田生產系統應該是每位讀工業工程都會在大學必須學習的課程之一,但頂多也只會知道「看板」、「零庫存」、「推式或拉式生產」,今天就之前在半導體工作經驗來談談。

2001年豐田提出「The Toyota Way」包含兩大主題:

由這兩點就可以聊聊一些初入職場的IE/PM所遇到困境,一般長官只會很大方向說xxx有沒有改善方法,這時候IE/PM就會跑去跟相關部門傳達長官下達的命令,這時候外單位就會很賭爛你只是個傳聲筒,因為你很多細節都沒說清楚這就是一個很不尊重合作團隊的狀況,又因為你也不是很了解xxx所以也沒辦法get到長官想法,也許長官看到A有問題但實際上是B有問題。

當你不是很了解時,其實應該要當下詢問清楚長官指示事項的目標/目的,並回覆長官會先跟外單位確認再提供相關資料,如果預算是公司可接受範圍就依方案往下執行。

所以The Toyota Way在我看來就是TPS的大方向,而細節/實作就可由TPS兩大支柱來說明:

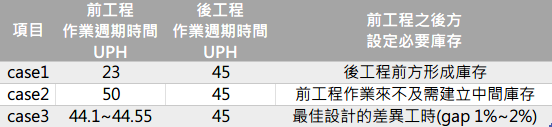

雖然TPS提倡零庫存但並非如字面意思,這就可搭配JIT來說明:

所以當前一站UPH高於後一站,在產能設計上就要評估如何改善,但實際半導體製程使用同機台生產但前一站不同的製程很多,改善上就要特別注意

自働化現今利用sensor與影像辨識技術已在諸多產業被廣泛使用,如咖啡豆等級辨識、機台senesor搭配參數設計...來使一人多機又讓機台穩定生產達成良好出貨品質

綜上就可以理解生產的改善仍然是需要透過工具(投入資金)不可能是靠某個管理手法就可以達成,而改善的重點就如同Day2所談到的前置時間,世界上是沒有不勞而獲的事,想改善就得準備好預算