近日大家身受餿水油毒害,連帶導致GMP這個所謂優良食品的認證標章被打上一個大問號,究竟消費者還能相信誰? GMP全名為Good Manufacturing Practice,中文為「良好作業規範」,目的是給予合乎「良好作業規範」的廠商一紙證明,讓消費者選擇商品時有所依據。

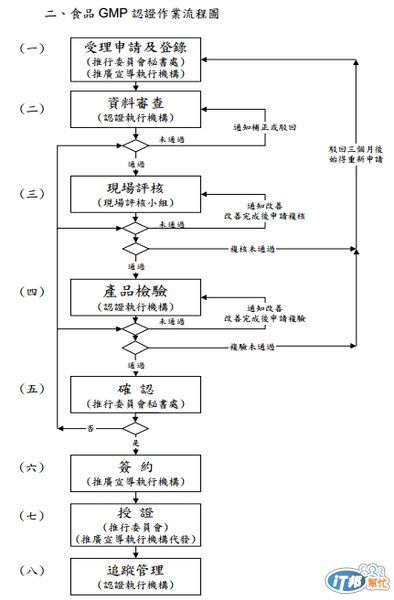

也就是所謂的品保(Quality Assurance),但查看GMP認證作業流程,發現除了現場評核外,也有產品檢驗,以及追蹤管理等程序,亦即廠商的作業流程必須符合規範,確保製程安全、衛生,而且產品也必須通過品管(Quality Control)檢驗,確認品質良好。由此可見,再認證的過程中,相關單位並沒有確實執行細節,或者因為細則定義不清楚,因此有許多程序被簡化、蒙混處理,當然還有另一種可能,就是執行人員失職,無視於管理規定,睜一隻眼閉一隻眼讓廠商輕易過關。

然而今天我們不談GMP的失職與否,而是透過這一事件,回頭來檢視自己手邊的專案,是否也有類似的情況發生,又該如何處理? 原以為「良好作業規範」只是針對流程管理進行評核,以一般的專案來說,風險監控就是在預防品質出現落差的一種方式,相當於GMP認證流程中的追蹤管理。只是我們要追蹤的是什麼? 若你是真心希望產品符合需求,而非 more...

最後一關的追蹤管理是有問題的..

在台灣,前面七個流程一旦過關,等同於拿到一輩子的護身符一樣,除非你出大事,那就另當別論。

在紐西蘭,他們不但認證嚴格,連事後追蹤的工作也不馬虎,對於食安工作,後續追蹤是每年都會定檢,主管機關對於轄區內的廠商,更是有不定期抽檢的權利,如此為民食安把關,這才是一個真正有效的流程...

.....

樓主貼上來的最後一關,似乎只是看看而已,沒有下文的怠覺啊....

以台灣食安問題來看,個人認為主管機關太多太複雜,而且權責不清、人力不足這3個問題點導致長久以來廠商大鑽漏洞黑心錢。

而就專案來說,專案的品質應該是從專案開始就必須有QA的品保人員參與,這樣才能定義出每個Delivrables到底該如何驗證,而非PM或Team member自己定義什麼是"done"。而且隨著專案的進行,QC需要在每個階段不斷地檢驗團隊產出物,如此流程與產品管制雙管齊下,才有可能交付出符合客戶期望的品質。

所以,每個Iteration都應該要求團隊自我管理,畢竟QC的測試時間通常離交付給客戶的時間很近,QC能有多少機會找出全部問題?這是可議的!倘若QC時間不夠,客戶收到的成品絕對是打過折的,如此想當然爾,就會產生許多專案變更、爭議!何苦來哉?

最後,我想表達一下,"專案"是暫時性的任務,而食安屬於"營運"層級的任務,其實2者不能類比的!專案有固定的範疇、固定的預算與時間;營運則是長久的經營,需要監理制度、人力資源、稽核...層層把關。所以,個人建議樓主能找"專案"來類比【品質】這個議題會比較恰當!