以SPC數理統計資料的方法改善智慧工廠的生產效率91.8%。工廠內部的所有生產記錄都由「自動化設備」IoT回傳至「企業資源系統ERP」,經過電腦運算後,會自動產生「訊息」並把「訊息」傳給相關的人員、主管。例如: 製程A:生產進度超前12%,傳給1. 製程A課長、製程A的生產管理員、廠長。

*本文是作者的工廠經驗,文章不包含工廠機密與特殊生產技術。

*製程manufacturing process: 大陸稱為「车间」

以SPC統計學管理,經由電腦運算後結果,傳訊息給相關人員,達到彈性生產與管理。

以下是我的經驗,當時我在一間約七百人的工廠內當「製造執行系統工程師MES Engineer」,當時我合作(Collaborate)的部門有5大類,研發部、生產管理部、製造部、生產管理部、設備廠商。我負責的部份就是從「原物料」到「成品」出工廠的生產資料的部份,使用「資訊科技系統」增進工廠大量生產(high-volume)產品的速度。

工廠的製程:

例如: 3.沖床在2022/03/01 早上 10:00 生產9000支,損壞 56支,重工300支。

在製程改善(Improve manufacturing efficiency)的部份,我會提供資料給各單位,並以圖型化介面提供給部門經理與同仁在Design for Excellence(DFX)改善可製造性(Manufacturability)、可測試性(Testability)、符合成本性(Cost)、可回收性(Recycle)

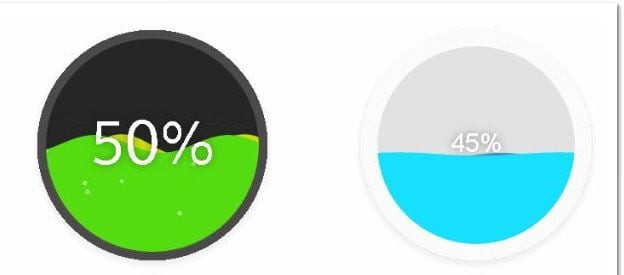

(我提供給設備部經理的畫面)

工廠內的生產要素:人員、機器、原物料、製造方法、環境因素、測試。

如何向主管報告: 使用百分比 %。例如: 目前生產進度約為50%,製程:沖床遇到生產困難,沖床目前的生產效率只達到45%,需要增加20人手分兩班制協助生產。

CNC 廠內的CNC主要是生產模具。

ERP(企業資源系統)與MES(製造執行系統)這兩個系統相輔相成,相當於人體的腦神經系統。

Android App 報修系統:

我領導 Android App 開發團隊開發設備維修app系統,減少維修時間從25分鐘降低為10分鐘,改進效能為60%。當生產設備有停機、生產不順的狀況時,生產線上的作業員會按下「報修按鈕」,通知所有相關的人士,維修人員可以第一時間內收到訊息,正在開會的主管也會收到訊息進行維修追蹤。在每月月底時會出「月報表」,提供給CEO、廠長、經理協助工廠內的管理。

我在工廠內參與11項資訊系統:

結論:

能達到順利出貨的目標,需要眾多部門的通力合作。

如果有事情找我,請到Linkedin,謝謝

轉貼政策:著明作者 Billour Ou 歐育溙 就可以自由轉貼。

關於作者:

Billour Ou