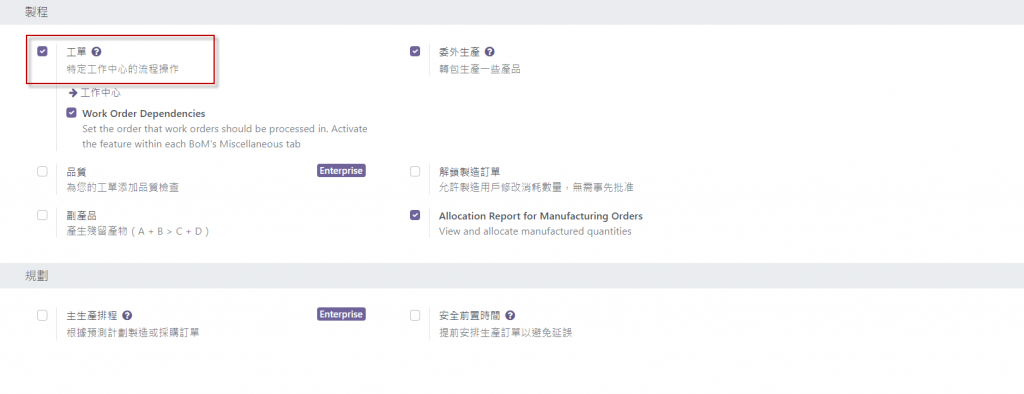

昨天的基礎相當簡單,今天來說明進階的,一般來說如果要進行製程的管理,就會開啟系統的工單功能,那這邊簡單介紹製程的案例,舉例來說

同樣是桌板,現場的人員就需要這些資訊才知道如何進行,原料相同,但工序不同,耗時也不相同,物料些許差異,透過系統的功能就能達到這些製程的紀錄。

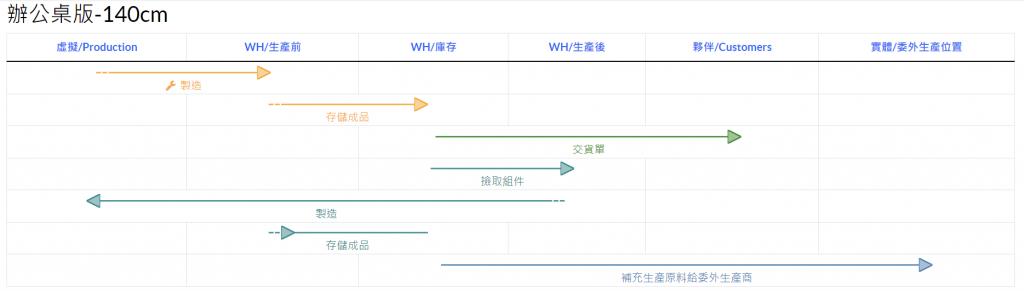

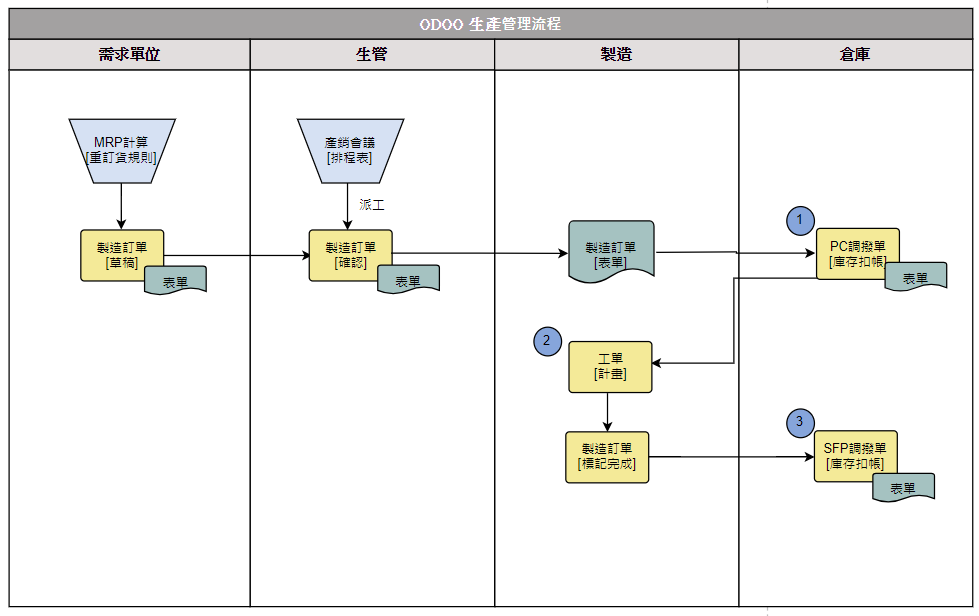

昨天的案例是一步就完工,今天我們把案例使用的複雜一些,希望能把職能工作清楚切分:

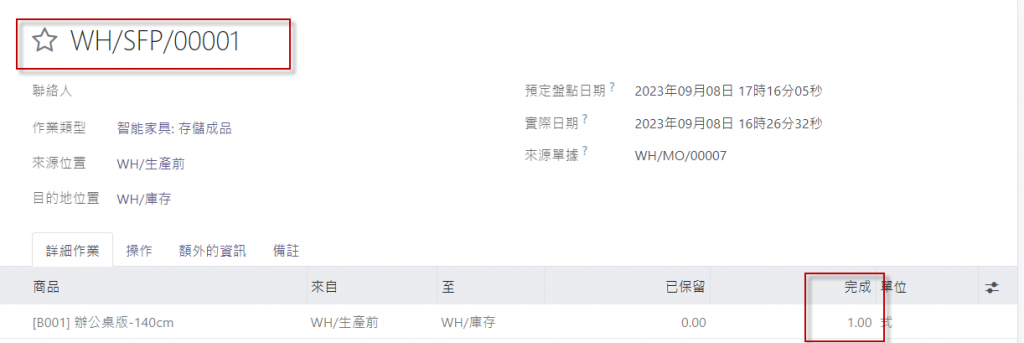

這三種狀態時,系統可以透過倉庫的製造三步設定達成庫存段,但是財務的分錄就會有些差異,目前ODOO系統都是事後扣料的流程(註),所以帳務資訊會在成品入庫時同步產生,此部分是目前比較可惜的部分。

圖片來源:Harry Chang

就管理來說,系統事前領料要有管控機制,根據BOM表的標準用量,進行原料發料與成品入庫,不可以隨意修改用量,要有成套管控機制,這邊簡單解釋一下成套管控機制:

如果原料A與原料B領了100個,原料C只領了99個,那成品就只能入庫99個,如果沒有此機制,仍然可以入庫100個成品A時,就會有一個消費者買到少了原料C的成品A,這在電子組裝行業特別注重。

除此以外,事前領料能控制生產領料的情況,根據BOM表的用量,如果有異常僅能使用補料或退料的方式進行管控,透過這些單據可以進行管理。但實務上,仍是有許多公司料況是跟不上的,舉例來說就是實際上東西都已經出貨了,系統的資訊是根本還沒領料,這種也是屢見不鮮。

那什麼情況會使用到事後扣料,這個流程比較多是用量無法精準確計算時才會使用,例如常見的顏色的配料,你很難去精算用了多少才調出那個顏色時,就有可能是生產結束時,去統計剩餘用量來當作此批成品的使用量。就結果來說,兩個方式都是可以統計與工單的差異,都可以完成領料與入庫的流程,但是在管理上,還是事前領料比較嚴謹。

就會計方面來說,一步流程的入庫與領料是在同一個時間產生,此設定最大的問題就是不會有再製品在帳上,這內容與實際上不太現實,因為不可能每次都沒有正在線上生產的產品,當會計師來盤點時,這也會是一個缺失。至於今天有教學如何調撥到線邊倉的流程,就本質上並沒有解決再製品的問題,但是還是有解決此問題的方法,可以透過三步流程來進行庫存問題的處理,但是在帳務上就要額外的流程進行調整。

ODOO的製造功能其實滿符合企業流程,只是功能面還是比較陽春,畢竟不能用一套開源軟體與授權軟體進行比較,此外每個行業的特性都不相同,就製造流程來說可以「閉門造車」,並不像會計流程,有一個全面通用的流程,因此如企業有客製需求,比例上可以再製造面多花點心思,打造一個符合公司使用的系統,此也是ODOO這套軟體有彈性的地方,WEB架構、移動性好、彈性高,改善一個現場環境也讓客戶的客戶有感,這會滿有有成就的一件事情。